由于疫情来袭,限制了人类日常生活、工作的自由与移动性,亦难免影响企业营运、制造现场的运作,下列为常见现象:

1.无法掌握透明即时的现场状况:

企业员工分流上班,远距工作的厂长、生管、物控人员,因工作需求须确认现场进度,只能透过电话、信件联系;而现场制造员工因人员分流,疲于奔波传递纸本表单流程、增加生产工作,可能更无法及时回覆支援单位问题。

2.头痛医头,脚痛医脚,欠缺整体性:

因客户核查产线提出特定要求、或短期满足现场管理作业需要,由企业内部自行(或委外)客制开发程式或系统。长久下来,累积许多微系统,虽然满足短期需求,但因内部人员异动,易导致传承各系统开发逻辑困难、各微系统之间信息无法整合的困扰。

3.缺乏完整数据佐证,不利诊断决策:

当发生品质或客诉问题,人员无法即时掌握完整生产、品质检验数据分析原因;若相关纪录只有纸本资料,人员无法到场整理收集信息,将导致管理回应速度延迟,除了风险无法即时管控,亦影响企业形象。

上述常见问题现象,是许多管理者正面临的挑战,面对外部大环境震动与内部挑战,在此分享几项必备心法招式,以打通制造现场管理任督二脉,调整企业体质、逆风而上!

一心法三招式,MES 助制造现场数字化

必备心法:思维转型、迎接改变

迎向数位转型,并非口号标语,需要上至管理阶层、下至各部门与现场执行人员,其心态接受数字化平台所带来的改变。管理阶层需有决心投入预算、授权关键成员力行转型工作;各部门与现场执行人员须接受改变过去作业习惯(例如:纸本抄写生产信息、依经验调制配方比例等),将数位转型视为提升工作效率的助力而非阻力。

招式一、虚实整合系统化:

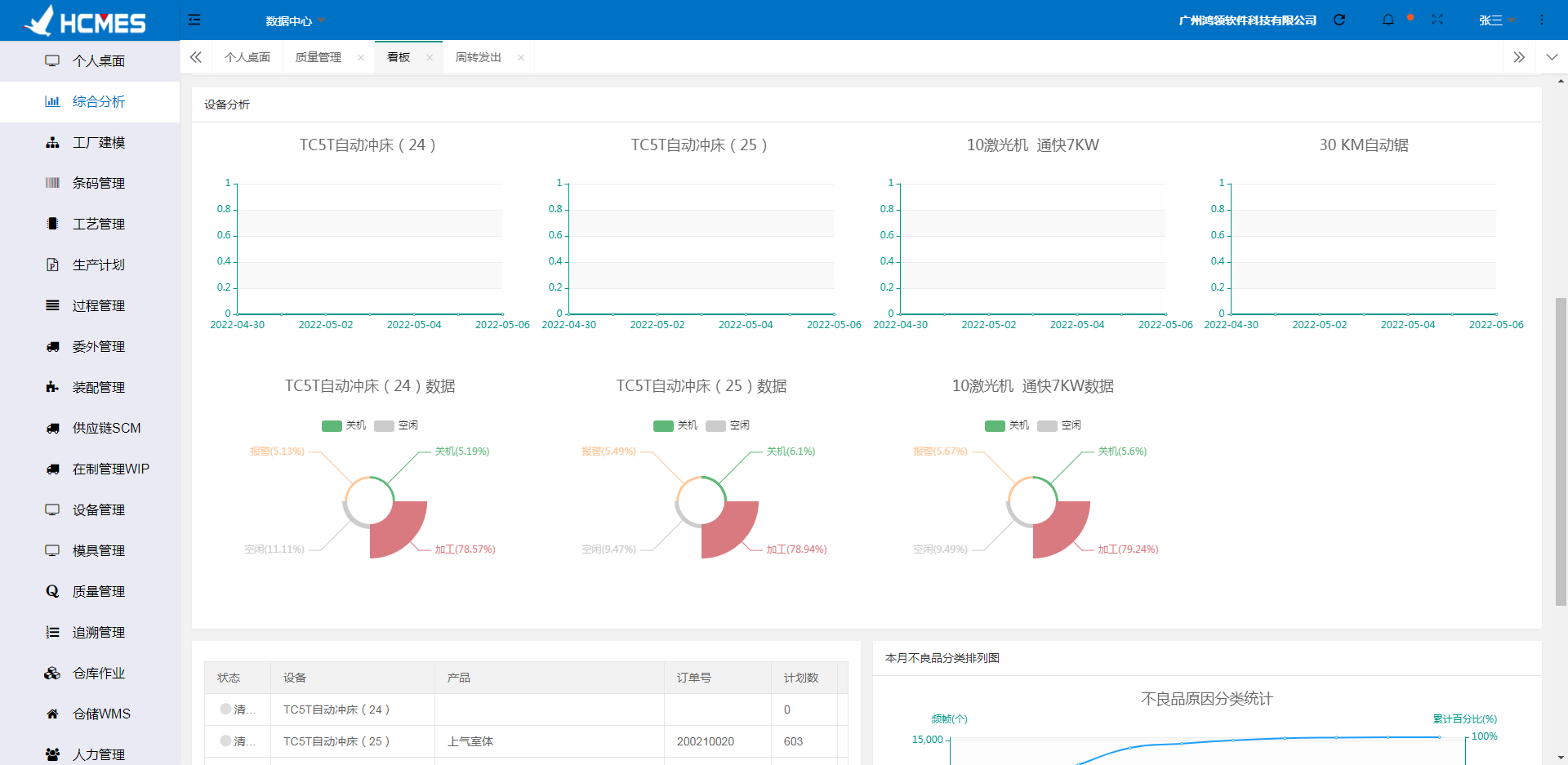

若比喻制造现场为人体、而生产流程、机台、物料等生产资源如同骨架、器官与肌肉;那么制造执行系统 MES 则如同灵魂般重要;从企业接获订单后,进行生产至完工,除了累积生产运行中所发生的相关数据、整合制造生产相关核心业务流程(例如:物料管理、品质管理、设备保养等),并判别使用生产资源正确性的机制。透过 MES 虚实整合(Cyber-Physical-System,CPS),包含将实体制造现场环境以建模方式导入至MES系统,并与机台数据阶段性整合,后续透过系统查询介面、电子看板,便能于系统即时掌握制造现场即时生产进度、机台概况等信息。

招式二、拨开迷雾透明化:

过去被称之如迷雾般的制造现场进度,若人员不在现场,只能以口头询问确认生产进度;或是想掌握今日总生产量,得等到作业人员收集各站纸本报工纪录后,于隔天上午缮打至 Excel 等报表,才能了解前一天的生产状况,对于管理阶层欲参考生产信息进行决策,相当不方便。透过导入完整功能的制造管理平台,以鸿云MES系统为例,提供三大利器揭开制造现场迷雾:

在制管理系统 WIP(Working in Process):提供人员查询生产线上生产批的即时状态、数量等信息。当客户或管理者需追踪某生产批进度,确认是否能够达交,即可透过在制品管理查询功能,掌握进度信息。

报表系统 WRP(Web Report Portal):当总经理、厂长等管理者欲了解当日制造现场细节数据,透过WRP报表平台即时汇总生产、品质、机台稼动等信息、搭配管理图表(例如:直方图、折线图、柏拉图等),亦可导出CSV档案,不须待人员收集纸本报工资料、逐一输入到Excel表格,以至于隔天才能得知前一天的生产概况。

招式三、继往开来追溯性:

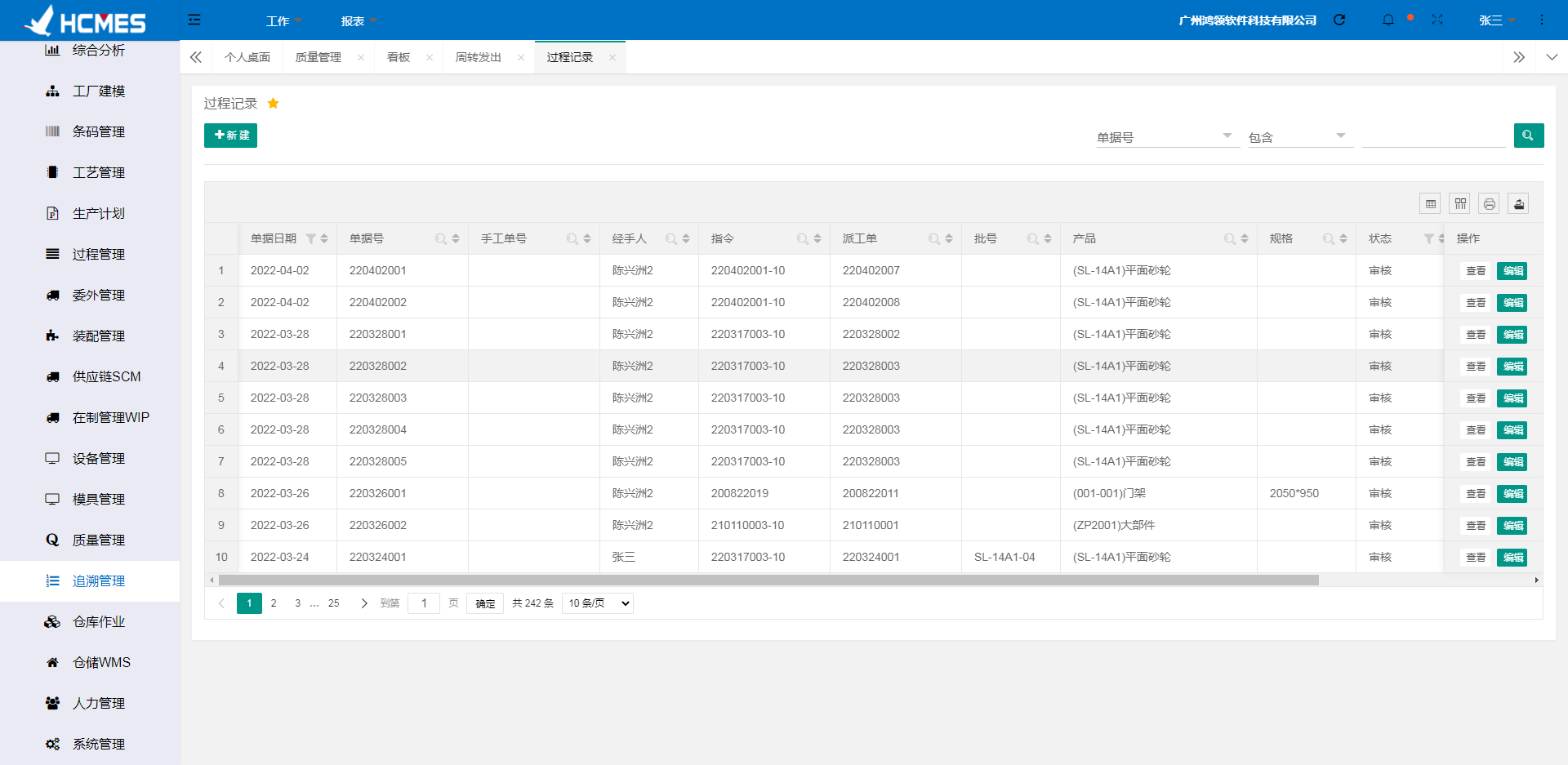

若厂内仍使用纸本记录生产与品质检验的信息,当发生客诉或品质异常事件,人员只能翻找历史纸本资料,寻找蛛丝马迹,相当费时费力。透过鸿云MES系统各功能管理模组,于制造历程勾稽生产信息,包含工单、生产批/序号、物料、人员、机台、模具、治具、制程参数等,人员仅需透过系统查询功能或制作管理报表,便能快速掌握正逆向生产信息,以利佐证分析,提升生产履历追溯效率,进而提升企业形象。

科技日新月异,即使疫情来袭,医生仍能身在医院,透过视讯诊疗、电子化病历等信息技术,与长者及慢性病患进行问诊,以降低病患外出的风险。制造现场亦是如此,随着智慧制造的浪潮,透过数位转型,企业以系统化方式,落实精实管理、详实积累生产数据与信息整合,以达到透明化、追溯性等目标。

完善精实管理数字化阶段之后,运用MES系统所积累的数据:蜕变的基石,分析演算法,实现预测性、预防性管理,达到制造智能化、提升企业营运绩效。