过去工厂的制造管理模式裡,生管人员将客户订单转为厂内的生产工单,依现场产能状况排定生产排程表后,将工单列印出生产流程卡,转交制造部门执行生产。制造部门再依照生产排程表、生产料件与流程卡依计画开始生产。随着智慧工厂的进程与发展,使用MES(ManufacturingExecutionSystem;制造执行系统)透过数位化系统简化传统人力,就能优化生产管理,提升工作效率。

工厂管理:纸本作业,费时又费力

生产过程中,人员需在流程卡上面填写各站点加工工员、设备、加工起迄时间、使用物料资讯,以及自主检查后的问题记录等。如果该工单需拆批生产,则需复制流程卡后并手动修改生产数量,然后与拆出来生产的加工品一起送至其他站点,记录生产资讯。若是需合併生产,则需将两张流程卡钉在一起后,记录生产资讯。依生产所需,一路或是拆开、或是合併,一直到整张工单完成生产,入库后将流程卡纸本留存。如果发生客户客诉事件,则需由订单追踪生产工单,想办法由生产记录的纸本,找出可能造成客诉的原因,回覆客户并进行调整。

以上描述的生产场景,在传统的工厂管理,每天都在发生。无论是现场生产记录、物料、治具的使用纪录,设备的保养纪录等,都需耗费很多人力进行记录。万一有客诉事件发生,更是要由大量纸本内,找出所有生产资讯,并依异常状况找出可能的原因,更困难的是各种纪录之间的因果关联,真可谓费时费力。

鸿云mes优化生产管理:告别人工抄写、提升客户服务

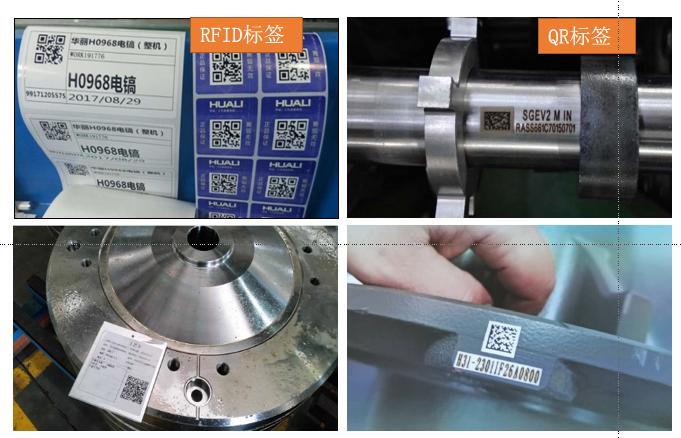

现在,透过鸿云mes管理生产资讯,则大幅简化上述流程。生管一样将订单转为生产工单,依产能状况在系统上新增生产批号,同时列印标籤,张贴于生产产品,以便各站点扫描条码,记录生产资讯。每个批号依工单资讯定义生产流程,制造人员在站点加工前,扫描批号、机台、人员、物料条码,执行进站作业;加工完成后一样扫描批号、人员条码,执行出站作业,代表当站完工。如果有异常发生,也可从系统执行异常记录功能,记录哪个生产批在哪个站点,发生异常的原因及数量。若有拆批、併批的状况,系统一样提供对应功能,供人员依现况记录批号目前状态。

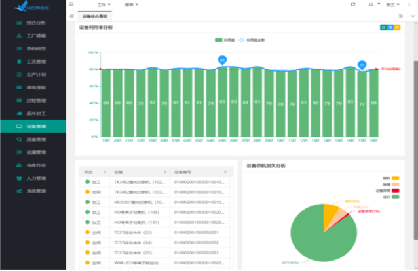

透过鸿云mes系统,将所有加工发生的人、事、时、地、物一一记录下来,各站点可依现场环境,选择使用行动装置或是电脑+条码枪、或是RFID的方式,方便人员记录生产资讯。当日后需要追踪时,只要以工单在系统上查询,即可取得该工单所有生产资讯包含零配件、物料、设备等关联资讯,不再需要大量人力协助收集资料,更可以全面性地收集生产资讯。透过电子化收集,不只在生产的面向,日后研发或工程单位进行创新或制程改善时,也只需要从系统上一键查询,就可轻松取得想要的资讯进行分析。

透过现场每个加工人员花一点时间,在系统上收集生产资讯后,再从各面向分析资料,无论是内部检讨报表、客户报表,或是追踪、分析报表,都可以轻松快速取得,不再需要从仓库搬出一堆纸本,并安排人力找出相关资料,再输入到电脑后分析;节省大量人力、时间。这么好用的鸿云mes制造管理系统,您还不赶快来使用看看。