制造产业藉由工时计算能更精确掌握时间与成本,灵活调度人力并加速制造生产效率。但往往在报工收集、导入及验证上遇到困境,马上来看该如何透过鸿云MES精准收集报工工时、解决导入与验证困难,以及能获得哪些效益。

如何做到报工收集

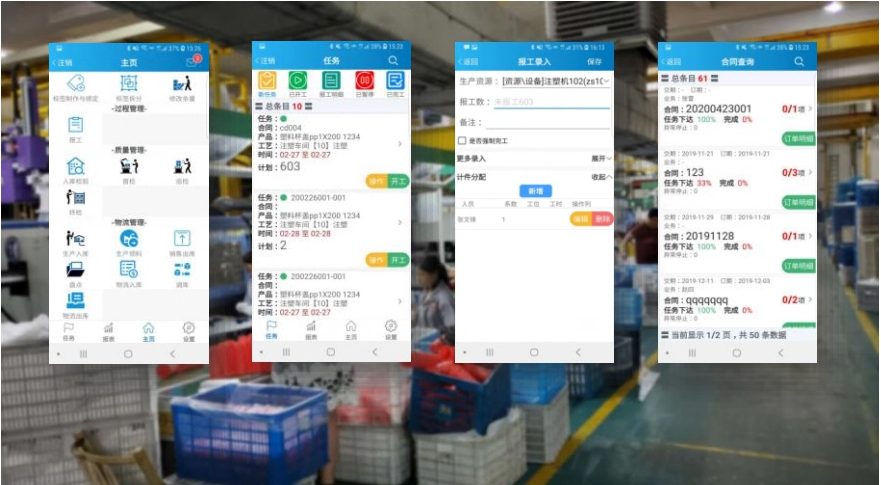

工时的计算是依照加工进站、出站的时间相减得之,所以人员基本要做的就是进站、出站两件事。但这样的收集模式,人员每日的工时其实是不足一班的!例如:6S现场管理时间、上下料时间、更换零配件时间等等,都无法透过机台实际稼动呈现。因此为了揪出这隐藏的人力成本,人员还需要在MES执行上工及下工作业。

举例来说,员工1早上8点上工,中午12点下工休息,套用下图范例,系统可知员工1,上班工时为240分钟(08:00~12:00),机台设备的加工工时为150分钟,共生产3个批号;其中消失的90分钟(240–150),就会被均摊回3个批号,平均归属,让人员工时更加贴近真实。

测试结果

如上所述,MES要收集贴近真实的工时数据,人员最基本作业就是上工、下工、进站、出站四个动作。

延伸阅读:如何透过 MES 报工精准掌握制造工时?

合法工时vs排除工时

或许还会想到,上班时间也包含开会时间或贴心的午茶时间,这些时间应该被扣除,不能算在制造成本。目前在计算时会被定义为排除的时间有两种:休息时间、除外时间。

休息时间:每日固定会执行的作业,例如:吃饭用餐时间、午茶宵夜时间。这类固定会执行且全厂统一的时程,皆可透过休息时间的设定做排除。

除外时间:偶而发生或不固定时间,依现场情况不定时发生的情境,例如:机台保养时间、5S/6S时间、开会、个人身体状况…等非固定执行时程。可依实际状况于系统操作对应功能做详实纪录,在计算工时之际进行排除。

导入的困难

虽然依鸿云MES工时收集的设计,人员基本仅须执行4个动作,但上线初期确实需要一段时间适应及训练。主因略分为以下二点:

●没有即时的观念。

●排斥3C产品。

由于早期工时採用标准工时计算或事后输入,人员并没有即时的概念。所以在导入MES初期,常会忘记操作系统输入工时,往往想起时已经完成加工或已经准备下班(下班前登录工时),才赶紧补过系统。但因MES的工时计算是以进站、出站相减得之,补过帐的结果就是加工工时仅有几秒之隔,与真实的工时差距相差甚远。

其次问题是人员对于操作电脑或行动装置(手机、平板…)的排斥。这个问题较容易出现在传统产业上,通常经营许久的工厂,内部员工大都是经验丰富的老师傅,对于产业专业都是一等一的高手,但对3C产品的使用,却不一定是擅长的领域;也不乏有人认为,他们的专业就是他们的产业,学习操作3C只是徒增困扰,因而排斥使用系统。

面对以上问题,制造主管除了要花心思柔性劝导、安排人力教学,更需要高层的支持,祭出法纪赏罚分明,在恩威并施执行下,让人员慢慢不再排斥,并养成习惯使执行系统变成日常工作的一部分,以达到预期效用。

验证的困难

工时导入初期由于各种阻扰因素,建议原先工时纪录方式不能马上废除,需平行作业让两方资讯(原本厂内的工时系统与MES计算出的工时)经过一段时间的比对验证,从中探讨出差异原因,进行计算、改善或调整现场管理,直到两方接近,再将原本工时纪录模式停止。

早期人员登录工时的方式大多是纸本记录,人员精算每个加工品或每个生产批的加工工时绝大多数都是自由心证,或是将今日的工时平均给今日的生产批。

MES工时计算是透过人员操作系统收集计算而来。导入初期的困难可说是各项因素匯杂,容易造成验证失败。因此需多方验证,找出双方差异,在相同条件下只要双方的工时趋近,便可视为验证成功。

在这还需强调系统计算方式是有逻辑、有方法可循的,可依循标准作业方式做验证;而传统的纪录方式其过程过于零散杂乱需要探讨与深入挖掘方能了解。因此两方结果只会趋近,要完全相同难度可谓相当高。

可获得的成效

有效执行报工作业,可获得的效益:

●提高成本计算准确度。

●提高生管排程流畅度。

●提升人力调度顺畅度。

●减少人员输入的失误(设备自动报工)。

虽然执行过程中,可能会遇到人员不配合、现场设备需进化、初期教育人力投入…等需克服的困境;但若能正确执行、克服困难,相信对未来成本控制、人力安排运用等整体效益依然是利大于弊。