这篇以工厂自动化系统整合架构与工单的运作情境进行说明,系统架构可参考工厂自动化系列三。

MES 与自动化设备之间的整合,于 LV2 (如上图) 常以一个制造单元(Cell)对应一支 EAP(Equipment Automation Program;设备自动化程序)或是整条产线对应到一个 BC(Block Control;整线控制)的方式,负责在物料(生产批号、物料批号、载具编号)抵达工作站或生产线时,藉由识别装置(例如:条形码或 RFID)取得物料身分,跟 MES 确认是否可进行加工与配方等,确认后开始生产。LV1 的部分可采用 Master-PLC(Programmable Logic Controller;可编程逻辑控制器)或 DCS(Distributed Control System;分散式控制系统),负责整个自动化制造单元的控制,例如协调传感器、ROBOT、输送带、AOI、加工设备、量测设备等等。DCS 则常见于连续型生产模式,如石油化工产业,其进行控制与补偿复杂的生产行为,一般较多是 PC-Based。

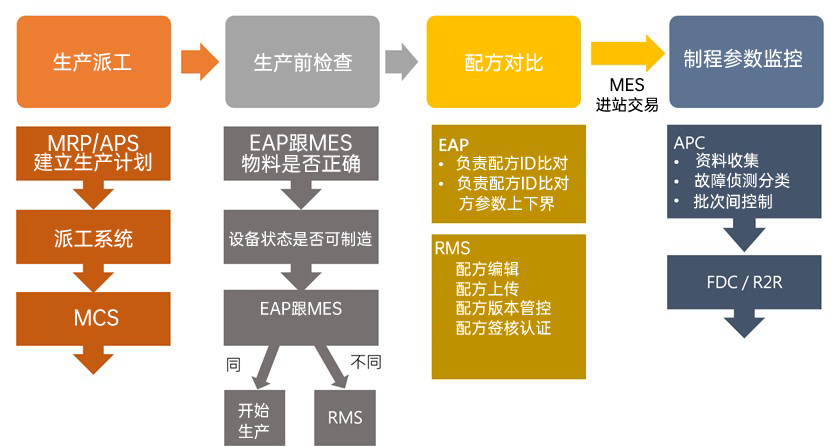

首先以 MRP(Material Requirements Planning;物料需求计划)或 APS(Advanced Planning and Scheduling;先进规划排程系统)建立生产计划经确认后开立工单,透过派工系统或者是 APS 结果进行派工,指定各个自动化工作站的加工顺序与使用的设备。派工系统是透过一系列的派工法则进行各个制造单元的派工,亦即决定单元的加工顺序,当制造设备有空档时,会依派工法则取得可进行加工最优先次序者,并呼叫 MCS(Material Control System;物料控制系统)进行叫料搬运以进行生产。

当载具搬运物料至工作站的制造埠口(Port)时,会进行生产前的作业检查,例如是否与派工一致?EAP 跟 MES 询问这个设备上的物料是否正确?设备状态是否可进行制造?EAP 跟 MES 取得这个生产批次的配方 ID 并与设备上的 ID 进行比对,如配方 ID 不同则从 RMS(Recipe Management System;配方管理系统)更新配方,检查通过后才可开始生产。

一般 MES 只设定工作站的配方 ID,配方内容则存放在 RMS,RMS 提供了配方编辑、配方上下传(Recipe Download,Recipe Upload)、版本控管以及配方签核认证等功能。由于制造人员可能会在生产过程进行设备参数的调整使制程稳定,因而在半导体业不只比对配方 ID,也会解析设备现在的配方参数是否在 RMS 设定的配方参数上下界。

生产前作业检查通过后,MES 执行进站交易,设备开始进行生产(Process Start),依据设备能力可进行制程参数的监控,最简单的方式就是设定上下界,如要做进阶的预测与参数的自我调适,则会引进 APC(Advanced Process Control;先进制程控制)系统。

APC 分为资料搜集、故障侦测分类(FDC,Fault Detection and Classificatioin)、批次间控制(R2R,Run to Run),透过设备参数与讯号搜集,由人员以统计学、时间序列、机器学习等方法进行数据分析以及数学模式建立,再导入至 FDC 或 R2R,在线监控设备异常状态或是制程参数的补偿,其常见于半导体业。